|

|

|

|

|

|

Impacto de los proyectos del Instituto

El Puente Chiapas

El Gobierno Federal, a través de la Secretaría de Comunicaciones y Transportes (SCT), está construyendo el puente Chiapas, parte de un ambicioso programa carretero por mucho tiempo esperado, para unir el estado de Chiapas con el centro del país, con el cual se promoverá el crecimiento económico y turístico de la región.

A mediados de 1997, la Dirección General de Carreteras Federales de la SCT inició los estudios de factibilidad para proyectar un puente que cruzara la presa Nezahualcóyotl o Malpaso. Los estudios incluyeron levantamientos topográficos y batimétricos, estudios geotécnicos, socio-económicos y de impacto ambiental, y análisis de aforos. Se evaluaron varias propuestas incluyendo la de un puente atirantado y la de un puente suspendido. Sin embargo, se eligió la de una superestructura ortotrópica empujada con sección transversal tipo cajón, que se apoyaría en pilas o jackets del tipo de las plataformas marinas. El diseño del puente se terminó a finales de 1999 y consistió en una superestructura continua de ocho claros de 124, 168, 168,168, 168, 168, 152 y 92 m con una longitud total de 1 208 m. Los tramos de 168 m representan un record mundial en lo que se refiere a la longitud de voladizo y al tipo de construcción de puentes empujados.

En 2001, los ingenieros de la SCT encargados de la construcción del puente realizaron una revisión del diseño de la superestructura, y encontraron que algunos requisitos prescritos para la construcción y el diseño del puente no se cumplieron completamente en el diseño original. Debido a la importancia de esta obra y a sus características particulares, se propuso una revisión de la factibilidad de su construcción y de su diseño original. A finales de 2002, el IIUNAM fue elegido como el Consultor principal para la construcción y empujado de la superestructura, para la verificación del control de calidad de su fabricación y para proponer el refuerzo de aquéllos elementos que requirieran resistencia adicional; así como para monitorear la seguridad estructural de la superestructura durante las diferentes etapas de empujado.

Fabricación de la superestructura

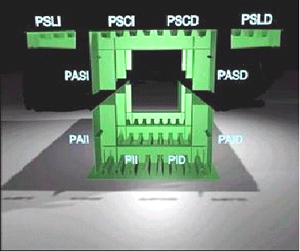

La sección transversal de la superestructura es un cajón ortotrópico de acero de 5.50 m de altura (fig 1), rigidizado con bulbos longitudinales que se colocan en el patín (piso) inferior y superior. El patín o piso superior tiene un ancho de 10 m y alojará dos carriles de circulación.

Fig 1 Diferentes partes o subensambles de una dovela de sección cajónOriginalmente, la fabricación de las diferentes partes de un segmento o dovela se realizaron en un taller cercano a Toluca. Desde este taller se transportaban al sitio de la obra (aproximadamente a

1 000 km), donde se ensamblaban mediante soldadura de filete, de penetración parcial o de penetración completa, para conformar una dovela de 12 m de longitud. Una de las labores permanente y constante del Instituto de Ingeniería, consistió en revisar y realizar inspecciones no destructivas (ultrasonido, partículas magnéticas, radiografía) de las soldaduras. Con estas pruebas se verifica que las soldaduras se apliquen y cumplan con los requisitos establecidos en los reglamentos de construcción de este tipo de estructuras. Los segmentos o dovelas se unen hasta lograr una longitud adecuada de lanzamiento. En otras palabras, se verifica la calidad de la fabricación de las dovelas.Después de una revisión del proceso de fabricación original y de la construcción de las primeras 28 dovelas, se decidió fabricar y transportar las 12 piezas de las dovelas en dos partes o úes, una superior y una inferior (fig. 2). Actualmente, sólo estas dos partes y los bulbos de continuidad se sueldan en la obra, mientras que el taller de fabricación se habilitó en Tuxtla Gutiérrez, Chiapas, aproximadamente a 80 km del sitio de la obra. El número total de dovelas fabricadas en Tuxtla Gutiérrez fue de 74.

Figura 2.- Transporte de una “U” inferiorEn el sitio se realizó una excavación de 320 m de longitud detrás de uno de los apoyos extremos (fig. 3). De acuerdo con el ciclo de empujado, varias dovelas o segmentos se alínean dentro de esta excavación y se fijan al último segmento del ciclo anterior de empujado. Dentro del cajón se encuentran dos vigas de concreto presforzado en las cuales se colocan unos apoyos rodantes temporales sobre los cuales se desliza la superestructura durante el empujado. Una vez que la superestructura sale de esta excavación, se convierte en una estructura en voladizo, hasta que llega a una de las pilas ya construidas en la presa.

Fig 3 Patio de ensamble y empujado de las dovelas de sección cajón

Empujado de la superestructura

Una vez ensamblada, la superestructura es empujada utilizando en la punta una estructura ligera o nariz de lanzamiento de 44 m de longitud y 120 t de peso. Para reducir el nivel de esfuerzos a lo largo del tablero y controlar las deflexiones verticales de la punta de nariz de lanzamiento, se utiliza un mástil provisional con tirantes, de forma que durante el empujado se conforma un puente atirantado (fig 4). Tal como se mencionó, hasta la fecha, la longitud de 168 m de cinco de los claros del puente será la más larga construida en el mundo utilizando este sistema (empujado por incrementos sucesivos). Para tener una idea de la magnitud de la obra, se puede comparar con el distribuidor vial recién construido en el DF. El claro de mayor longitud del puente Chiapas es aproximadamente cinco veces más grande que el mayor claro del distribuidor vial; la altura máxima de las pilas del puente Chiapas es aproximadamente tres veces más alto que la mayor de dicho distribuidor. Una dovela o segmento de 12 m de longitud del puente Chiapas pesa en promedio 95 t, mientras que el peso de una de las trabes “ballena” del distribuidor es de 100 t.

Fig 4 Vista general del Puente después del 5º empujado. Se observa el mástil con los tirantes y la nariz de lanzamientoEl empujado se dividió en ocho ciclos o etapas, cada una de las cuales se logró gracias a dos gatos hidráulicos horizontales colocados entre cuatro mordazas en la parte posterior, o última dovela del ciclo de empujado. Según el movimiento del gato, dos mordazas se aprietan o fijan contra las dos trabes de concreto presforzado, mientras que las otras dos mordazas se mueven con la superestructura; dos de las mordazas siempre van sujetas con unos elementos de acero a la última dovela del ciclo de empujado. Las dovelas que no forman parte del voladizo se deslizan sobre unos apoyos rodantes colocados sobre una pista de acero inoxidable, la cual está fija a las mismas trabes.

Al empujar la superestructura, las dovelas de vanguardia vuelan una cierta longitud, dependiendo del claro por salvar. Este voladizo tiene una deflexión vertical en la punta de la nariz de lanzamiento, que no coincide con el nivel de empujado en las pilas, por lo que antes del arribo de las dovelas de vanguardia a la pila correspondiente, se tiene que realizar una delicada labor de recuperación de esta deflexión.

Una vez que las dovelas de vanguardia se montan sobre la pila correspondiente, éstas se deslizan, en sincronía con las dovelas de retaguardia, sobre apoyos móviles colocados también en pistas de acero inoxidable de 4 m de longitud. Después de cada ciclo de 4 m se utilizan gatos hidráulicos para levantar las dovelas y que regrese el apoyo móvil.

El Instituto de Ingeniería participa también en la coordinación de maniobras tanto en tierra firme como en cada una de las siete pilas del puente.

Modelación por computadora

En el IIUNAM se elaboró un modelo tridimensional de elementos finitos para revisar el diseño original y verificar los esfuerzos durante el proceso de empujado (fig 5). Además de ser útiles para verificar la respuesta global del tablero, estos modelos son buenos para evaluar concentraciones de esfuerzos, un aspecto no considerado completamente en el diseño original. Se utilizaron elementos cascarón para modelar el tablero –incluyendo las almas, patines, bulbos, diafragmas y atiesadores– y vigas tridimensionales solo para modelar el mástil, los tirantes y contraventeos de la nariz de lanzamiento.

Fig 5 Vista isométrica del modelo tridimensionalGracias al modelo matemático desarrollado en el Instituto, se pudieron considerar desalineamientos, faltas de planeidad, así como otros problemas de tolerancias dimensionales que surgieron durante la aplicación de soldadura y ensamble de las dovelas. En el IIUNAM se evaluó la influencia de estas variables en el comportamiento de la superestructura; además, se realizaron análisis de sensibilidad para evaluar la influencia de omisiones en el diseño original y errores en la construcción. En algunas zonas de la superestructura, principalmente en las primeras dovelas, los resultados del análisis estructural del modelo revelaron un problema de fatiga a corto plazo, relacionado con los momentos flexionantes temporales, positivos y negativos, y las altas fuerzas cortantes que ocurren durante el empujado.

Con base en los resultados obtenidos, se propusieron refuerzos a la superestructura para soportar las concentraciones de esfuerzos originadas durante el empujado. También se predijo la aparición de algunos pandeos de las almas que se observaron en el segundo y tercer ciclo de empujado, y se colocaron elementos estructurales adicionales para corregir las distorsiones y desalineamientos, además de aplicar algunas medidas correctivas adicionales.

Instrumentación

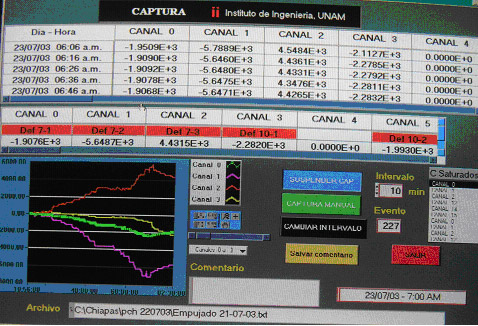

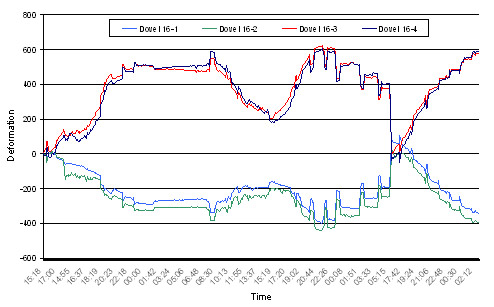

Personal del IIUNAM diseñó un sistema de instrumentación para complementar los resultados del modelo matemático y para preservar la integridad estructural de la superestructura. El sistema se puede configurar en cualquier intervalo y umbral de registro, y también permite el procesamiento gráfico de las historias de deformaciones y temperaturas (fig 7).El sistema de monitoreo incluye deformímetros, anemómetros, DCDT, sensores de temperatura y de aceleración. Todos se conectan, a través de amplificadores, filtros y acondicionadores de señal, a una computadora personal donde se registran las mediciones, la cual se localizaba en la última dovela del empujado y permitía el monitoreo en línea de los registros; también se lleva un extensivo registro topográfico de cada ciclo de empujado. Hasta la fecha, el sistema ha trabajado satisfactoriamente en las primeras seis etapas de empujado.

(a)

(b)Fig 6 (a) Pantalla de la computadora de registro, y (b) ejemplo de una historia de deformaciones registrada

Comentarios finales

La etapa final de empujado está programada para fines de noviembre, mientras que el asfalto, parapeto y obras complementarias se terminarán los primeros días de diciembre. Tentativamente, la inauguración oficial del puente se hará el 24 de diciembre, lo que representa un regalo extraordinario de Navidad para Chiapas.Este proyecto es realizado por un grupo interdisciplinario integrado por los investigadores Roberto Gómez Martínez, David Muriá Vila, José A Escobar Sánchez, Roberto Sánchez Ramírez, M Ángel Mendoza García, Gerardo Rodríguez, David Muñoz Vizuet, Ricardo Vera Ramírez, Ponciano Trinidad López, y más de 20 técnicos y becarios de la Subdirección de Estructuras y Materiales.